تعریف کیفیت پردازش سوراخ در واقع دشوار است

اگر سوراخ دارای تحمل سختی یا الزامات پرداخت سطحی باشد، پردازش ثانویه مانند حفاری یا ریمینگ معمولاً سوراخ را تا اندازه نهایی ماشینکاری تکمیل می کند.در این موارد، ارزش اصلی یک مته ممکن است ایجاد هرچه سریعتر سوراخها باشد، و آنچه کاربران میتوانند ببینند این است که آیا موقعیتیابی دقیق است یا خیر.

اما این همیشه صدق نمیکند.در برخی کاربردها، صرف زمان و تلاش بیشتر ممکن است به مته کمک کند تا استانداردهای کیفیت را در یک عملیات برآورده کند.از طرف دیگر، می توان تعیین کرد که کیفیت حفاری بر توانایی آن در پذیرش پردازش ثانویه با کیفیت بالا تأثیر می گذارد.به عنوان مثال، اگر حفاری با سرعت بیش از حد بالا انجام شود، گرما ممکن است باعث کار سخت مواد شود، که می تواند طول عمر شیر را تا حد زیادی کاهش دهد و حتی مواد را برای ضربه زدن سخت کند.

اگر یکدریل مته کاربید2 یا 200 سوراخ، ممکن است متفاوت باشد.اگر 200 سوراخ باشد، تمرکز کیفیت ممکن است عمدتاً روی سرعت (بازده) تکمیل کار باشد.اگر این کار فقط به 2 سوراخ نیاز دارد، صرف زمان و تلاش بیشتر در طول فرآیند حفاری یا استفاده از ابزارهای طراحی شده ویژه برای حفاری و سوراخ کردن سوراخ ها در یک عملیات، می تواند حفره هایی را ایجاد کند که مشخصات کیفی را بدون فرآیندهای اضافی برآورده می کند.

شاید در اینجا سه سوال به ذهن من خطور کند

1.آیا تحمل سوراخ برآورده شده است.

2. اینکه آیا الزامات پردازش سوراخ را برآورده می کند یا خیر.

3. اینکه آیا تمرکز خوب است یا خیر.

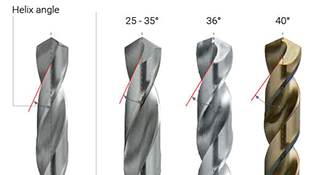

مته های کاربید در بسیاری از زمینه ها کاربرد دارند، اما بسیاری از فناوری ها نیز نادیده گرفته می شوند.طراحی زوایای مارپیچی نیز بسیار خاص است، مانند مته های مارپیچی کم یا مته های شیار مستقیم، که برای مواد براده کوتاه مانند چدن و چدن شکل پذیر بسیار مناسب هستند.به عنوان مثال، زاویه مارپیچی 20-30 درجه برای حفاری جهانی در مواد سخت مختلف مناسب است، زیرا این زاویه به حذف تراشه ها کمک می کند.

با این حال، آلومینیوم و مس تمایل به داشتن زوایای مارپیچ بالایی دارند که یک اثر پیشبینیکننده و کمک به برداشتن تراشه دارند.انتخاب متههایی با ویژگیهای صحیح برای مواد و کاربردهای خاص، عمر ابزار را افزایش میدهد و صافی خوبی به دست میآورد.

همچنین تفاوت های قابل توجهی در پوشش ها وجود دارد.به عنوان مثال، معمولاً برخی از مته ها از یک پوشش کامپوزیتی استفاده می کنند که می تواند به طور کامل عمل کند، از جمله تیتانیوم و کروم و همچنین یک لایه سیلیکون تیتانیوم.

سیلیکون به پوشش روانکاری بالایی می بخشد، بنابراین تراشه ها می توانند لیز بخورند و از تشکیل تراشه جلوگیری کنند.جلوگیری از ایجاد تراشه کلید حفظ توانایی برش خوب ابزار و جلوگیری از باقی ماندن آثار بر روی دیوار سوراخ است.

برخی از پوششهای جدید برای حذف مواد با سرعتهای بالاتر ترکیب میشوند و در نتیجه منافذی با صافی خوب ایجاد میشوند.این پوشش ها باید بتوانند گرمای تولید شده توسط حرکت با سرعت بالا را تحمل کنند.

1. جزئیات کنترلمته

انتخاب میله های مناسب و کیفیت سوراخ ها از طراحی فرآیند شروع شده است.اگر خروجی بیش از حد بزرگ باشد، دقت، صافی و متمرکز بودن سوراخ را قربانی می کند.ضخامت هسته مناسب در نوک مته برای حفظ پایداری زمانی که مته با مواد پردازش شده درگیر است، بسیار مهم است، تا از بزرگ شدن و جابجایی مته که می تواند باعث بزرگ شدن بیش از حد سوراخ شود یا بر روی آن تأثیر بگذارد، بسیار مهم است. صراط مستقیم

هنگامی که الزامات کیفی شامل بهبود تحمل و پرداخت سطحی است، تغییر از تک لیگامنت به دو رباط در مته ها می تواند مفید باشد.

این لبهها با ایجاد چهار نقطه تماس در سوراخ، مته را تثبیت میکنند و یک اثر صیقلدهنده ایجاد میکنند تا پایان بسیار خوبی از خود به جای بگذارند.رباطهای دوتایی همچنین میتوانند به عنوان راهنمای حرکت مته به سمت جلو در یک خط مستقیم، به خصوص در سوراخهای عمیق عمل کنند.این می تواند از بزرگ شدن و تکان خوردن مته جلوگیری کند و در نتیجه یک سوراخ نسبتا دایره ای ایجاد کند.

اگرچه یک مته رباط دوتایی سطح خوبی را در مواد تراشه کوتاه ایجاد می کند، توصیه می شود زمانی که این ماده تراشه های در حال رشد را تولید می کند از مته تک رباطی استفاده کنید.برای مواد تراشه بلند مانند آلومینیوم یا فولاد ضد زنگ، مته های تک رباطی انتخاب ارجح هستند.استفاده از مته از جنس استنلس استیل دو رباطی می تواند باعث ورود تراشه ها به نقطه تماس بین مته و مواد شود.

کنترل خروجی یکی دیگر از جنبه های کلیدی کیفیت سوراخ است.پرش بیش از حد می تواند باعث بزرگتر شدن دیافراگم پردازش شده شود و با افزایش سرعت مته و چرخش باعث ایجاد سوراخ های بزرگتر و بزرگتر دریل می شود.

مته های بلند می توانند منجر به استحکام و لرزش ضعیف شوند.این ارتعاشات، به خصوص آنهایی که با یک مته کوچک به سختی دیده می شوند، می توانند باعث شکستن مته و ایجاد تیغه شکسته بر روی سطح سوراخ داخلی شوند.

2. کنترل سیال برش

مدیریت صحیح مایع خنک کننده، از جمله حفظ غلظت، فیلتراسیون و فشار بهینه خنک کننده، در کاربردهای حفاری بسیار مهم است.

غلظت مناسب مایع خنککننده، روانکاری را افزایش میدهد در حالی که گرما را از لبه برشی مته میگیرد.فیلتر کردن می تواند آلاینده های فلزی و سایر مواد را حذف کند، در نتیجه عملکرد حفاری را بهبود می بخشد و از مشکلاتی مانند مسدود شدن سوراخ مایع خنک کننده در مته های با قطر کوچک جلوگیری می کند.

جلوگیری از ورود تراشه ها به دیوار بین مته و مواد پردازش شده برای کیفیت سوراخ بسیار مهم است.شکل و رنگ این تراشه ها می تواند به اپراتور کمک کند تا از خوب یا بد بودن سوراخ های ایجاد شده توسط مته مطلع شود.

برای شیار براده برداری مته تولید تراشه های مخروطی زیبا مهم است.دو تا سه براده پیچ خورده یا بافته ممکن است در لوله تراشه پیچیده و دو طرف سوراخ را ساییده و خراش دهند.این اصطکاک می تواند باعث زبری سطح شود.

پشت تراشه باید نقره ای و براق باشد.برخلاف رنگ آبی که در حین آسیاب میبینید (زیرا به این معنی است که گرما وارد برادهها میشود، آبی نشاندهنده این است که ماشینکاری سوراخ شما مقدار زیادی گرما را در لبه برش ایجاد میکند. این گرما باعث میشود تیغه سریعتر ساییده شود.

زمان ارسال: ژوئیه-07-2023